Affald bliver til nye plastplader: Sådan fungerer vores returloop

Der er mange gode grunde til at genanvende plast. Det giver både en besparelse i CO2-udledningen og samtidig bliver plastaffaldet gjort til nytte. Derfor har vi et system til genanvendelse af vores rester i plast, så de bliver til nye plastprodukter af høj kvalitet.

Vores retursystem håndterer nu mere end 18 tons plastrester om året, som bliver genanvendt til nye plastplader. Vi har samtidig et overblik over, hvad der sker med plastresterne og kan følge vores plast hele vejen fra afskær til genanvendelse og til et nyt produkt er klar til at komme ud og skabe værdi i verden igen.

Vi forventer at få yderligere 20 tons afskær fra kunder, så vi har indtil videre planer om at håndtere 38 tons i alt.

Vink skærer hvert år tusindvis af emner på mål for vores kunder. Der kan være afskær og rester, som ikke kan bruges. Det samler vi sammen, og to gange årligt sender vi resterne til sortering og nedbrydning, hvor det bliver forarbejdet til granulat. Affaldet er nu blevet til et råmateriale.

Billede: Jacob Busk Jensen, salgschef Byggeri og Skilt og Reklame (t.v.) sammen med Morten Grue Jakobsen, Business Unit Director. Sækkene er fyldt med plastrester, der bliver sendt til genanvendelse.

Kvalitetssikring af hele værdikæden

Vi har lavet en grundig audit af vores leverandør af genanvendte plader for at sikre, at plasten blev genanvendt på en forsvarlig måde. Vi har hentet en miljørapport hjem fra de lokale myndigheder, og vi har sendt en prøve af det færdige materiale til analyse hos Teknologisk Institut for at sikre os, at produkterne er i orden i forhold til indhold af tungmetaller..

Energi bliver genanvendt

I en af processorne - hvor vi genanvender akryl ved italienske Madraperla - formår den kemiske nedbrydningsproces både at skabe et byt rent PMMA prdukt på ny, men samtidig bliver energien som frigives i processen endda optaget i systemet igen og genanvendt til at holde gang i processen. Vi har en ambition om fuld gennemsigtighed og sporbarhed i vores håndtering af restaffald fra produktionen og vores returloop med akryl er et stort skridt i den rigtige retning.

De næste skridt og vejen frem?

Det næste skridt er at udbygge returordningen for vores både

ift. kunder der leverer tilbage, men også ift. antallet af plasttyper

Der er en stor fordel i at gå sammen om at få genanvendt rester

f plast, da vi kan samle større mængder sammen til afsending.

Fakta om PMMA genanvendelse

- Hvert år sender vi 18 tons akrylrester til genanvendelse.

- Vi forventer at modtage yderligere 20 tons akrylrester fra kunder.

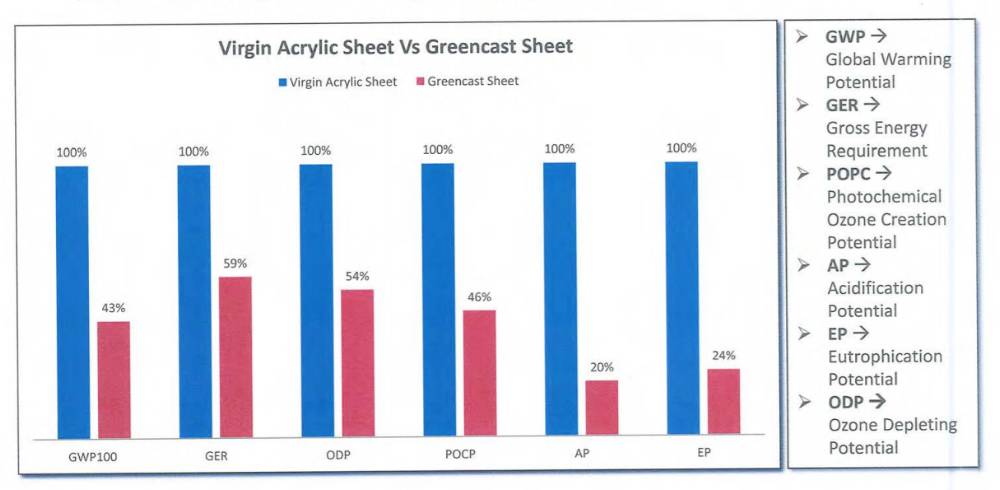

- Green Cast® akrylpladers bidrag til global opvarmning er 67% mindre end akryl produceret fra ny (virgin akryl).